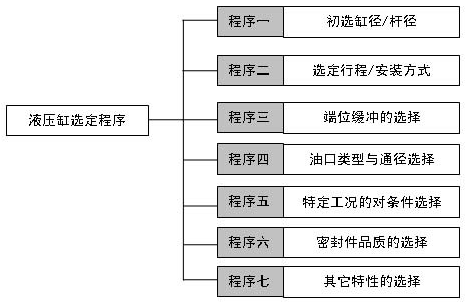

程序1:初选缸径/杆径(以单活塞杆双作用液压缸为例)

程序1:初选缸径/杆径(以单活塞杆双作用液压缸为例)※ 条件一

已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)的大小(应考虑负载可能存在的额外阻力)。针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下:

1)输出力的作用方式为推力F1的工况:

初定缸径D:由条件给定的系统油压P(注意系统的流道压力损失),满足推力F1的要求对缸径D进行理论计算,参选标准缸径系列圆整后初定缸径D;

初定杆径d:由条件给定的输出力的作用方式为推力F1的工况,选择原则要求杆径在速比1.46~2(速比:液压缸活塞腔有效作用面积与活塞杆腔有效作用面积之比)之间,具体需结合液压缸回油背压、活塞杆的受压稳定性等因素,参照相应的液压缸系列速比标准进行杆径d的选择。

2)输出力的作用方式为拉力F2的工况:

假定缸径D,由条件给定的系统油压P(注意系统的沿程压力损失),满足拉力F2的要求对杆径d进行理论计算,参选标准杆径系列后初定杆径d,再对初定杆径d进行相关强度校验后确定。

3)输出力的作用方式为推力F1和拉力F2的工况:

参照以上(1)、(2)两种方式对缸径D和杆径d进行比较计算,并参照液压缸缸径、杆径标准系列进行选择。

※ 条件二

已知设备或装置需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)大小(应考虑负载可能存在的额外阻力)。但其设备或装置液压系统控制回路供给液压缸的油压P、流量Q等参数未知,针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下:

(1)根据本设备或装置的行业规范或特点,确定液压系统的额定压力P;专用设备或装置液压系统的额定压力由具体工况定,一般建议在中低压或中高压中进行选择。

(2)根据本设备或装置的作业特点,明确液压缸的工作速度要求。

(3)参照“条件一”缸径/杆径的初选方法进行选择。

注:缸径D、杆径d可根据已知的推(拉)力、压力等级等条件由下表进行初步查取。

不同压力等级下各种缸径/杆径对应理论推(拉)力表

| 序号 |

缸径 (mm) |

推力(KN) |

杆径 (mm) |

拉力(KN) | ||||||||||

| 压力等级(MPa) | 压力等级(MPa) | |||||||||||||

| 7 | 14 | 16 | 21 | 25 | 31.5 | 7 | 14 | 16 | 21 | 25 | 31.5 | |||

| 1 | 32 | 6 | 11 | 13 | 17 | 20 | 25 | 18 | 4 | 8 | 9 | 12 | 14 | 17 |

| 2 | 40 | 7 | 18 | 20 | 26 | 31 | 40 | 20 | 7 | 13 | 15 | 20 | 24 | 30 |

| 22 | 6 | 12 | 14 | 18 | 22 | 28 | ||||||||

| 25 | 5 | 11 | 12 | 16 | 19 | 24 | ||||||||

| 28 | 4 | 9 | 10 | 13 | 16 | 20 | ||||||||

| 3 | 50 | 14 | 27 | 31 | 41 | 49 | 62 | 25 | 10 | 21 | 24 | 31 | 37 | 46 |

| 28 | 9 | 19 | 22 | 28 | 34 | 42 | ||||||||

| 32 | 8 | 16 | 19 | 24 | 29 | 37 | ||||||||

| 36 | 7 | 13 | 15 | 20 | 24 | 30 | ||||||||

| 4 | 63 | 22 | 44 | 50 | 65 | 78 | 98 | 32 | 16 | 32 | 37 | 49 | 58 | 73 |

| 35 | 15 | 30 | 34 | 45 | 54 | 68 | ||||||||

| 45 | 11 | 21 | 24 | 32 | 38 | 48 | ||||||||

| 5 | 80 | 35 | 70 | 80 | 106 | 126 | 158 | 40 | 26 | 53 | 60 | 79 | 94 | 119 |

| 45 | 24 | 48 | 55 | 72 | 86 | 108 | ||||||||

| 55 | 19 | 37 | 42 | 56 | 66 | 83 | ||||||||

| 6 | 90 | 45 | 89 | 102 | 134 | 159 | 200 | 45 | 33 | 67 | 76 | 100 | 119 | 150 |

| 50 | 31 | 62 | 70 | 92 | 110 | 139 | ||||||||

| 63 | 23 | 45 | 52 | 68 | 81 | 102 | ||||||||

| 7 | 100 | 55 | 110 | 126 | 165 | 196 | 247 | 50 | 41 | 82 | 94 | 124 | 147 | 186 |

| 55 | 38 | 77 | 88 | 115 | 137 | 173 | ||||||||

| 70 | 28 | 56 | 64 | 84 | 100 | 126 | ||||||||

| 8 | 110 | 67 | 133 | 152 | 200 | 238 | 299 | 55 | 50 | 100 | 114 | 150 | 178 | 225 |

| 63 | 45 | 89 | 102 | 134 | 160 | 201 | ||||||||

| 80 | 31 | 63 | 72 | 94 | 112 | 141 | ||||||||

| 9 | 125 | 86 | 172 | 196 | 258 | 307 | 387 | 55 | 69 | 139 | 158 | 208 | 247 | 312 |

| 63 | 64 | 128 | 146 | 192 | 229 | 288 | ||||||||

| 70 | 59 | 118 | 135 | 177 | 211 | 265 | ||||||||

| 90 | 41 | 83 | 95 | 124 | 148 | 186 | ||||||||

| 10 | 140 | 108 | 216 | 246 | 323 | 385 | 485 | 63 | 86 | 172 | 196 | 258 | 307 | 387 |

| 70 | 81 | 162 | 185 | 242 | 289 | 364 | ||||||||

| 80 | 73 | 145 | 166 | 218 | 259 | 327 | ||||||||

| 100 | 53 | 106 | 121 | 158 | 188 | 238 | ||||||||

| 序号 |

缸径 (mm) |

推力(KN) |

杆径 (mm) |

拉力(KN) | ||||||||||

| 压力等级(MPa) | 压力等级(MPa) | |||||||||||||

| 7 | 14 | 16 | 21 | 25 | 31.5 | 7 | 14 | 16 | 21 | 25 | 31.5 | |||

| 11 | 150 | 124 | 247 | 283 | 371 | 442 | 557 | 70 | 97 | 194 | 221 | 290 | 346 | 435 |

| 75 | 93 | 186 | 212 | 278 | 331 | 417 | ||||||||

| 85 | 84 | 168 | 192 | 252 | 300 | 378 | ||||||||

| 105 | 63 | 126 | 144 | 189 | 225 | 284 | ||||||||

| 12 | 160 | 141 | 281 | 322 | 422 | 503 | 633 | 80 | 106 | 211 | 241 | 317 | 377 | 475 |

| 90 | 96 | 192 | 220 | 289 | 344 | 433 | ||||||||

| 100 | 86 | 172 | 196 | 257 | 306 | 386 | ||||||||

| 110 | 74 | 148 | 170 | 223 | 265 | 334 | ||||||||

| 13 | 180 | 178 | 356 | 407 | 534 | 636 | 802 | 90 | 134 | 267 | 305 | 401 | 477 | 601 |

| 100 | 123 | 246 | 281 | 369 | 440 | 554 | ||||||||

| 110 | 112 | 223 | 255 | 335 | 399 | 502 | ||||||||

| 125 | 92 | 184 | 211 | 277 | 329 | 415 | ||||||||

| 14 | 200 | 220 | 440 | 503 | 660 | 785 | 990 | 100 | 165 | 330 | 377 | 495 | 589 | 742 |

| 110 | 153 | 307 | 351 | 460 | 548 | 690 | ||||||||

| 125 | 134 | 268 | 306 | 402 | 479 | 603 | ||||||||

| 140 | 112 | 224 | 256 | 336 | 401 | 505 | ||||||||

| 15 | 220 | 266 | 532 | 608 | 798 | 950 | 1197 | 110 | 200 | 399 | 456 | 599 | 713 | 898 |

| 125 | 180 | 360 | 412 | 541 | 644 | 811 | ||||||||

| 140 | 158 | 317 | 362 | 475 | 565 | 713 | ||||||||

| 160 | 125 | 251 | 287 | 376 | 448 | 564 | ||||||||

| 16 | 250 | 344 | 687 | 785 | 1031 | 1227 | 1546 | 125 | 258 | 515 | 589 | 773 | 920 | 1160 |

| 140 | 236 | 472 | 539 | 708 | 842 | 1061 | ||||||||

| 160 | 203 | 406 | 464 | 609 | 725 | 913 | ||||||||

| 180 | 165 | 331 | 378 | 496 | 591 | 745 | ||||||||

| 17 | 280 | 431 | 862 | 985 | 1293 | 1539 | 1940 | 180 | 253 | 506 | 578 | 759 | 903 | 1138 |

| 200 | 211 | 422 | 783 | 633 | 754 | 950 | ||||||||

| 18 | 320 | 563 | 1126 | 1287 | 1689 | 2011 | 2533 | 200 | 343 | 686 | 784 | 1029 | 1225 | 1544 |

| 220 | 297 | 594 | 679 | 891 | 1060 | 1336 | ||||||||

程序2、液压缸选定程序/安装方式

根据设备或装置系统总体设计的要求,确定安装方式和行程S,具体确定原则如下:

※ 安装方式的确定原则:

(1)法兰安装

适合于液压缸工作过程中固定式安装,其作用力与支承中心处于同一轴线的工况;其安装方式选择位置有端部、中部或尾部三种,如何选择取决作用于负载的主要作用力对活塞杆造成压缩(推)应力、还是拉伸(拉)应力,一般压缩(推)应力采用尾部、中部法兰安装,拉伸(拉)应力采用端部、中部法兰安装,确定采用端部、中部或尾部法兰安装需同时结合系统总体结构设计要求和长行程压缩(推)力工况的液压缸弯曲稳定性确定。

(2)铰支安装

分为尾部单(双)耳环安装和端部、中部或尾部耳轴安装,适合于液压缸工作过程中其作用力使在其中被移动的机器构件沿同一运动平面呈曲线运动路径的工况;当带动机器构件进行角度作业时,其实现转动力矩的作用力和机器连杆机构的杠杆臂与铰支安装所产生的力的角度成比例。

a)尾部单(双)耳环安装

尾部单耳环安装是铰支安装工况中最常用的一种安装方式,适合于活塞杆端工作过程中沿同一运动平面呈曲线运动时,活塞杆将沿一个实际运动平面两侧不超过3°的路径工况或结构设计需要的单耳环安装工况;此时可以采用尾部和杆端球面轴承安装,但应注意球面轴承安装允许承受的压力载荷。

尾部双耳环安装适合于活塞杆端工作过程中沿同一运动平面呈曲线运动路径的工况;它可以在同一运动平面任意角度使用,在长行程推力工况必须充分考虑活塞杆由于缸的“折力”作用而引起的侧向载荷导致纵弯。

b)端部、中部或尾部耳轴安装

中部固定耳轴安装是耳轴安装最常用的安装方式,耳轴的位置可以布置成使缸体的重量平衡或在端部与尾部之间的任意位置以适应多种用途的需要。耳轴销仅针对剪切载荷设计而不应承受弯曲应力,应采用同耳轴一样长、带有支承轴承的刚性安装支承座进行安装,安装时支承轴承应尽可能靠近耳轴轴肩端面,以便将弯曲应力降至最小。

c)尾部耳轴安装与尾部双耳环安装工况相近,选择方法同上。

d)端部耳轴安装适合于比尾端或中部位置采用铰支点的缸更小杆径的液压缸,对长行程端部耳轴安装的缸必须考虑液压缸悬垂重量的影响。为保证支承轴承的有效承载,建议该种安装的液压缸行程控制在缸径的5倍以内。

(3)脚架安装

适合于液压缸工作过程中固定式安装,其安装平面与缸的中心轴线不处于同一平面的工况,因此当液压缸对负载施加作用力时,脚架安装的缸将产生一个翻转力矩,如液压缸没有很好与它所安装的构件固定或负载没有进行合适的导向,则翻转力矩将对活塞杆产生较大的侧向载荷,选择该类安装时必须对所安装的构件进行很好的定位、紧固和对负载进行合适的导向,其安装方式选择位置有端部和侧面脚架安装两种。

※ 行程的确定原则

(1)行程S=实际最大工作行程Smax+行程富裕量△S;

行程富裕△S=行程余量△S1+行程余量△S2+行程余量△S3。

(2)行程富裕量△S的确定原则

一般条件下应综合考虑:系统结构安装尺寸的制造误差需要的行程余量△S1、液压缸实际工作时在行程始点可能需要的行程余量△S2和终点可能需要的行程余量△S3(注意液压缸有缓冲功能要求时:行程富裕量△S的大小对缓冲功能将会产生直接的影响,建议尽可能减小行程富裕量△S);

(3)对长行程(超出本产品样本各系列允许的最长行程)或特定工况的液压缸需针对其具体工况(负载特性、安装方式等)进行液压缸稳定性的校核。(必要时请与本公司技术部垂询);

(4)对超短行程(超出本产品样本各系列某些安装方式许可的最短行程)的液压缸必要时请与本公司技术部垂询。

程序3、端位缓冲的选择

下列工况应考虑选择两端位缓冲或一端缓冲:

(1)液压缸活塞全行程运行,其往返动行速度大于100mm/s的工况,应选择两端缓冲。

(2)液压缸活塞单向往(返)速度大于100mm/s且运行至行程端位的工况,应选择一端或两端缓冲。

(3)其他特定工况。

程序4、油口类型与通径选择

(1)油口类型:

内螺纹式、法兰式及其他特殊型式,其选择由系统中连接管路的接管方式确定。

(2)油口通径选择原则:

在系统与液压缸的连接管路中介质流量已知条件下,通过油口的介质流速一般不大于5mm/s,同时注意速比的因素,确定油口通径。

程序5、特定工况对条件选择

(1)工作介质:

正常介质为矿物油,其他介质必须注意其对密封系统、各部件材料特性等条件的影响。

(2)环境或介质温度:

正常工作介质温度为-20℃至+80℃,超出该工作温度必须注意其对密封系统、各部件材料特性及冷却系统设置等条件的影响。

(3)高运行精度:

对伺服或其他如中高压以上具有低启动压力要求的液压缸,必须注意其对密封系统、各部件材料特性及细节设计等条件的影响。

(4)零泄漏:

对具有特定保压要求的液压缸,必须注意其对密封系统、各部件材料特性等条件的影响。

(5)工作的压力、速度,工况如:

a) 中低压系统、活塞往返速度≥70~80mm/s

b) 中高压、高压系统、活塞往返速度≥100~120mm/s

必须注意对密封系统、各部件材料特性、联结结构及配合精度等条件的影响。

(6)高频振动的工作环境:必须注意其对各部件材料特性、联结结构及细节设计等因素的影响。

(7)低温结冰或污染的工作环境,工况如:

1)高粉尘等环境;

2)水淋、酸雾或盐雾等环境。

必须注意其对密封系统、各部件材料特性、活塞杆的表面处理及产品的防护等条件的影响。

程序6、密封件品质的选择

情况一、无特定工况、特定品质要求,依本公司标准密封系统采用,必要详情可与本公司技术部垂询

情况二、有如前所述的特定工况、无指定品质要求,依本公司特定密封系统采用,必要详情可与本公司技术部垂询

情况三、有如前所述的特定工况、有指定品质要求,建议密封系统由本公司专业工程师推荐采用

情况四、液压缸的密封系统失效后果严重(如影响安全、不易更换、经济损失大等),建议密封系统由本公司专业工程师推荐。

情况五、对配套出口的液压缸密封系统,建议由本公司专业工程师依据工况推荐采用互换性好、易采购的知名密封品质。

|

※ 液压缸选定程序7、其它特性的选择

(1)排气阀

根据液压缸的工作位置状态,其正常设置在两腔端部腔内空气最终淤积的最高点位置,空气排尽后可防止爬行、保护密封,同时可减缓油液的变质。

(2)泄漏油口

在严禁油液外泄的工作环境中,由于液压缸行程长或某些工况,致使其往返工作过程中油液在防尘圈背后淤积,防止长时间工作后外泄,而必须在油液淤积的位置设置泄漏口。